摘要:从大量程压力变送器工作原理入手,对其机械部总组件进行整体结构的受力分析,通过构造力学模型、确定受压薄弱部位满足的强度条件,转换成包含壁厚、熔深等物理量的数学关系式,计算出具体尺寸数值,为强度设计提供可靠依据。此设计方法对其它高压压力容器、管道的强度设计具有一定的借鉴和指导意义

1引目

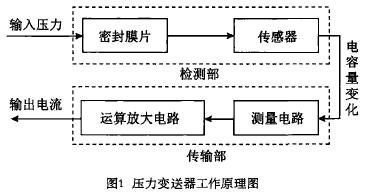

压力变送器是工业实践中为常用的一种压力仪表,其广泛应用于各种工业自控环境,涉及水利水电、铁路交通、智能建筑、生产自控、航空航天、军工、石化、油井、电力、船舶、机床、管道等众多行业。一种大量程(测量范围0~50Mpa)、螺纹连接安装型压力变送器,能正确测量流体的压力,并把它转换成DC4~20mA的输出信号。该变送器采用了由微加工制成的硅微电容传感器和微处理器,具有优异的特性和功能,小巧、轻便,环境适应性优良。压力变送器工作原理如图1所示,在检测部内,输入压力被转化为静电电容,在传输部对与压力成正比的检测信号进行放大运算,发送输出DC4~20mA的电流信号。

2.整体结构和受力分析

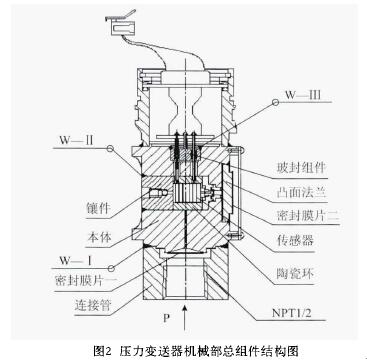

压力变送器的机械部总组件结构如图2所示。压力变送器与现场压力管道通过连接管采用NPT1/2圆锥管螺纹密封连接,正常工作时被测流体充满连接管,管内部压力为流体工作压力,流体压力通过密封膜片一和变送器内部填充介质进行传递,大气压力通过密封膜片二和变送器内部填充介质进行传递,因此压力传感器高压侧和连接管内部承受的压力为流体工作压力,压力传感器低压侧承受的压力为大气压力。

通过上述分析可以看出:压力变送器正常工作时,其机械部总组件的连接管壁和焊缝是受压部位中最为薄弱的环节。如果管壁设计较薄、焊缝熔深太浅,将使管壁、焊缝破裂导致被测流体或填充介质泄露。由于低压侧大气压力1.01×105Pa,约为高压侧工作压力50Mpa的1/500,受压非常小,不再计算低压侧部位的强度。以下针对压力传感器高压侧和连接管内部承受压力进行强度设计,重点对连接管壁厚以及焊缝W-I、焊缝w-II、焊缝W-III的熔深进行计算。

3连接管壁厚设计

3.1管壁力学模型

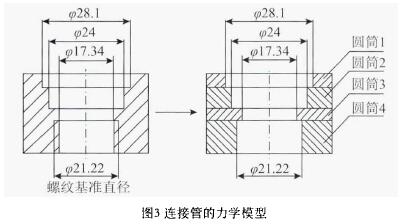

随着内径的变化,连接管实际上是由多个仅承受内压的圆筒堆积而成,如图3所示,自上而下,连接管可以近似看作是由内径分别为¢18.1mm、¢24mm、¢17.34mm、¢21.22mm的4个圆筒粘接而成。

3.2壁厚设计计算

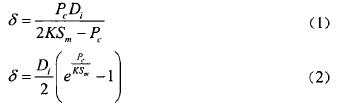

作用在筒壁上的工作压力为50Mpa,设计压力范围在0.1Mpa~100Mpa之间,依据国家行业标准JB4732-1995(2005年确认)《钢制压力容器一分析设计标准》中规定:当设计压力PC≤0.4KSm时,按公式(1)确定壁厚;当设计压力PC>0.4KSm时,按公式(2)确定壁厚。

在式(1)、(2)中:

δ为圆筒壁厚,mm;

PC为设计压力,Mpa;

Di为圆筒内径,mm;

K为载荷组合系数;

Sm为设计应力强度,Mpa;

Ε为自然对数的底数

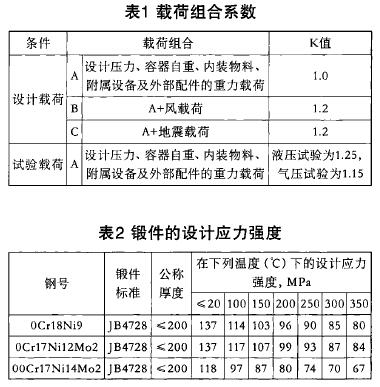

设计计算时,取设计压力等于压力变送器工作时的最大工作压力即PC=50Mpa,根据表1《载荷组合系数》取K=1.0,连接管原材料选用的是0Cr17Ni12Mo2高合金钢锻件,根据表2《锻件的设计应力强度》取Sm=137Mpa。

由于PC=50Mpa,0.4KS=0.4×1.0×137=54.7,显然PC<0.4KSm所以选取公式(1)来计算连接管的壁厚。分别把不同内径值和PC=50、K=1.0、Sm=137代入式(1)计算<5值:当D1=27.1时,δ=6.27;当Di=¢24时,δ=5.36;当Di=17.34时,δ=3.77;当Di=21.22时,δ=4.74。设连接管外径为D,则D=Di+2δ,4个圆筒中内径最大对应的外径最大,其外径最大值为D=27.1+2×6.27=40.64。单从设计上讲,其它3个圆筒按照外径、内径与壁厚对应关系计算出来的外径值都比40.64小,考虑到连接管零件机械加工的工艺性、美观性和使用的可操作性,连接管外径可统一取D=41mm,在圆筒3和4得外圆柱面铣加工出两个平行平面,保证剩余部分壁厚不小于上述计算出的圆筒壁厚数值。

4焊缝熔深强度计算

为保证焊缝在工作时不致因强度不够而破坏,焊接部的最大工作应力不得超过材料的许用应力,即要求焊缝焊接部的强度条件为:

σmax≤[σ] (3)

式(3)中:

σmax为焊接部最大工作压力,MPa;

[σ]为材料许用应力,Mpa。

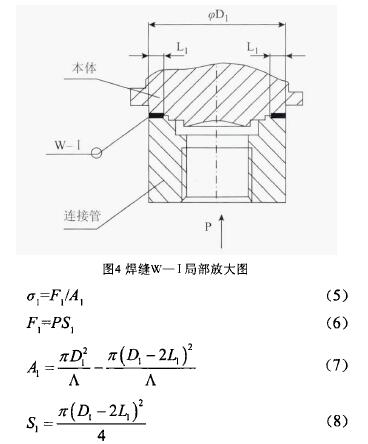

4.1焊缝W-I

设焊缝W-I即本体和连接管焊接部的工作应力为σ1,则其焊缝的强度条件为:

σ1≤[σ] (4)

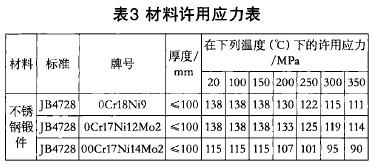

本体和连接管的原材料都选用的是不锈钢0Cr17Ni12Mo2锻件,查表3《材料许用应力表》取[σ]=137Mpa

如图4所示,P为设计压强,设W-I焊缝的熔深为L1,焊接部外径为¢D1,则其焊接部工作应力σ1,计算方法如下

式(5)~(7)中:

F1为产生压力,N;

A1为焊接部截面积,mm2;

P为设计压强,Mpa;

S1为受压面积,mm2。

先后把式(7)和P=50代入式(6),然后把式(6)、(7)代入式(5),最后把式(5)和[σ]=137代入式(4),整理得关于L,的一元二次不等式(D1),为常量)为:

75L12-75D1 L1+4D12≤0 (9)

解不等式(9)得:

0.05D≤L1≤0.95D

故:L1≥0.05D1

当:D1=41时,L1≥2.05mm

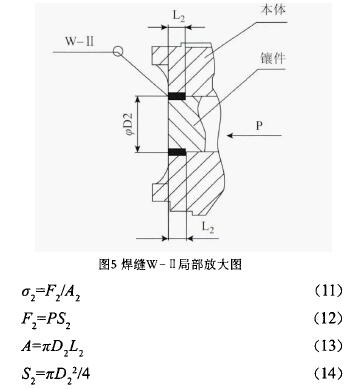

4.2焊缝w-II

设焊缝w-II即本体和镶件焊接部的工作应力为σ2,则其焊缝的强度条件为:

σ2≤[σ] (10)

式(10)中:

σ2为焊接部工作应力,Mpa;

[σ]为材料许用应力,Mpa。

本体和镶件的原材料都选用的是不锈钢0Cr17Ni12Mo2锻件,查表3《材料许用应力表》取[σ]=137Mpa

如图5所示,p为设计压强,设焊缝w-II的熔深为L2,焊接部外径为D2,则其焊接部工作应力σ2计算方法如下

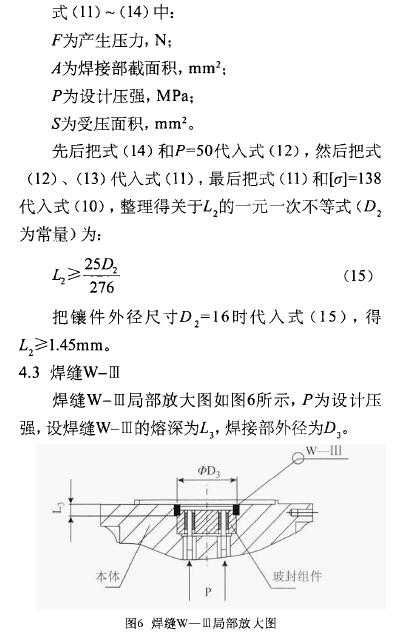

显然,焊缝W-III即本体和玻封组件焊接部与焊缝W-II的结构型式完全相似,所以计算方法完全相同。设焊缝W-III的熔深L3,焊接部外径为D3,同理可得L3与D3的数学关系式为:

把玻封组件的外径尺寸D3=14mm代入式(16),得L3≥1.270mm。

5结束语

一般情况下,压力变送器内部填充介质和被测液体无强腐蚀性,所处温度变化范围较小(范围在-15℃~75℃),因此强度计算中忽略腐蚀裕量、温度影响等因素。上述强度计算仅仅是最基础的计算,是产品的第一步。在实际产品设计中,首先按照理论设计值(考虑腐蚀裕量、应力集中、温度变换等多个因素后的尺寸值)确定具体尺寸值,进行产品样机试制,通过压力试验、型式试验和性能评价试验等手段进行验证、评价。然后通过验证、评价结果对尺寸值进行必要调整,包括尺寸放大和缩小。最后按照调整后的尺寸安排产品小批量试制、试验和工业化考核,验证合格后的尺寸就是设计的最终尺寸。这样设计计算,既避免了材料的浪费,可实现产品设计的小型化,又使产品的安全可靠性得到了保证。本文所运用的力学建模和设计方法对其它高压压力容器、管道的强度设计计算具有一定的借鉴和指导意义