传热原理的热电偶测温误差模型与应用

发布时间:2025-08-03

浏览次数:

摘要:应用传热学原理研究了

热电偶静态测温误差和动态响应模型及减少测温误差的方法。热电偶测温误差是由热电偶与周围环境净热辐射引起,对流传热系数大小决定性地影响测温误差。带遮热套热电偶高速抽气时能有效减少测温误差,裸装和不抽气的热电偶不能直接应用于气体温度在线检测;动态响应过程误差还受时间常数τ0影响,3。可视为动态响应结束时间。此研究结果不仅可用于裸偶信号校正、精度高温度信号获取及动态读数时间选取,也可为温度在线控制提供科学依据。

0引言

温度控制是热工设备非常重要的参数控制,其测量和控制的准确与否,影响着优化的热工制度的实现和设备的高效、低耗运行。当测温误差较大时,不仅会导致热工设备预定的温度制度无法实现,而且,还会导致设备运行的不正常,甚至可能导致安全事故的发生。就带有空气预热装置燃烧系统助燃空气温度而言,它不仅指示了空气预热效果,而且,还决定性地影响煤粉的稳定燃烧及燃烧温度。温度控制过高,通过预热装置的助燃空气量过小,换热器换热能力下降,热工设备的热效率下降;温度控制过低,因燃烧效率下降和多余风量排放,同样导致热效率下降。在线检测各测控点温度时,裸装热电偶(以下简称裸偶)受环境高、低温热源辐射影响(如,燃烧室高温火焰热辐射、热电偶节点对低温内壁面热辐射)很难获得准确的测量结果。为了确保控制的准确性和减少温度波动,人们在减少热电偶本身测量误差和提高温度控制精度方面进行了卓有成效的研究工作,而对因传热原因造成的热电偶测温误差研究鲜有报道。由热电偶自身和温度控制精度方面原因造成的测控误差现已能减少到足够小的程度,而以往常被人们疏忽的传热原因造成的测温误差现已成为热电偶测温误差的主要构成部份。研究热电偶节点温度与被测流体的温差,不仅能够给出传热学上热电偶测量流体温度误差大小,获得减少这种误差的方法,而且,也为过程设备温度的在线检测及控制优化提供了保证。

1热电偶测量误差产生机理

用于检测各测控点温度的裸偶测头,由于受环境热源影响,热电偶输出的温度信号高于或低于测点的真实气流温度信号(分别对应于裸偶接受高温环境净辐射和向低温环境放出净辐射热2种情况)。此外,裸偶信号传输过程中的损耗与失真、热电偶冷端环境温度变化、热电偶测头热容和热电偶测头与气流之间传热阻力造成的热电偶测头温度变化滞后及热电偶表面积灰,也将一-定程度引起热电偶的测温误差。由于上述诸种原因,造成热电偶温度读数与气体的真实温度存在相当大的误差,不能满尼温度的精度控制要求。因此,为了确保温度控制精度,有必要对裸偶测温误差产生机理和减少其测温误差的途径进行研究。

2静态测温误差模型的建立

2.1抽气热电偶测量误差分析

2.1.1基本假设

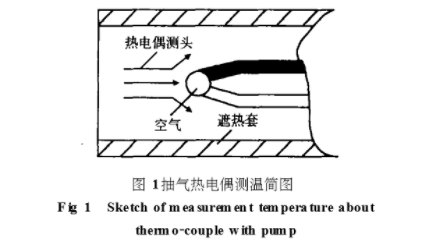

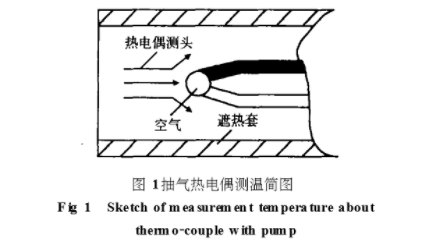

校正裸偶测量温度时,常用图1所示的抽气热电偶。为使问题简化,作如下假设:

(1)忽略热电偶丝和遮热套的径向导热热阻;(2)测试在稳定情况下进行,气流温度波动较小,忽略气流温度波动对热电偶测头对流传热系数的影响;(3)考虑到高温气流的音速很大,热电偶测头所在地的马赫数小于02,忽略高温气流迟滞过程对热电偶测温的影响;(4)基于稳定运行时气流温度波动较小和波动统计的均匀性,忽略测点处内壁温度Tw在气流温度波动过程中的变化;(5)假定热电偶的黑度和遮热套的黑度相等。

2.1.2遮热罩传热原理

遮热罩内外两面接受气流对流给热和热电偶接点热辐射,本身辐射传热给测点处内壁表面。与其他二项比较,热电偶节点对遮热套热辐射很小,忽略其对热平衡的影响,经推导遮热套达到热平衡时,各温度之间满足如下方程:

2.2热电偶测温静态误差模型的分析和应用

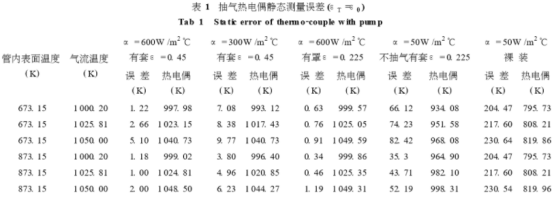

2.2.1计算实例

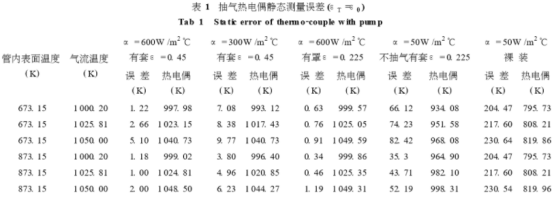

以热电偶测量管道内气体温度为例,应用牛顿迭代方法编程求解式(4).式(5)得出的5种典型情况下测量误差值。计算结果如表1。

2.2.2结论分析

综合分析公式(3)、式(5)及表1得出:(1)裸装热电偶测温误差很大,加装遮热套不抽气)能显著地减少测温误差,但仍远不能满足温度正确控制要求;(2)增加对流传热系数能显著地减少测量误差。由公式α=Anw

0.8d

0.2知,增加抽气速度或减少遮热套管径均能显著地增加对流传热系数,在生产实际中,因前者较后者对误差的影响更为敏感,一般用增加抽气速度的办法来提高校正或测试精度;(3)套管黑度对减少测温误差作用甚微,选材时可不考虑黑度影响;(4)测试误差是气流温度的增函数。校正高温气体中裸偶温度时应采用较高的抽气速度;(5)裸偶测控时,减少裸偶黑度、保持表面光洁及加强测试部位的保温有利于减少测温误差;(6)

带套热电偶高速抽气时,测试部位保温对测温误差影响甚微,测点无需特别保温。

3抽气热电偶动态温度模型的建立

3.1热电偶测头和遮热套动态温度微分方程的建立

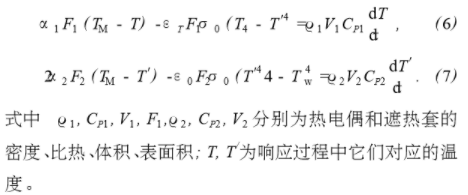

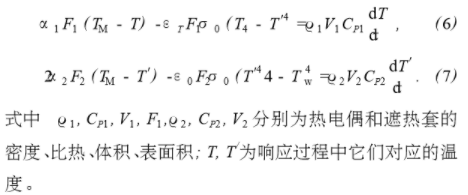

生产过程的波动势必造成检测点气流温度变化。当气流温度突然由Tf变化到TM置于气流中的热电偶测头由于滞后原因,温度读数以较慢的速度由T1变化到T2,热电偶遮热套的温度相应地由T0变为T´0。易验算热电偶和遮热套的毕渥准数均满足Bi=αV/λF<0.1,满足集总参数法/应用条件。将集总参数法分别用于响应过程中热电偶测头和遮热套基于热平衡分析同样原因,研究遮热套时忽略热电偶对它的热辐射)得能量守衡方程(6),(7)

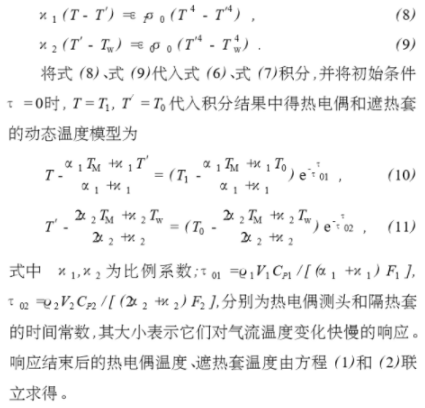

3.2抽气热电偶动态温度模型

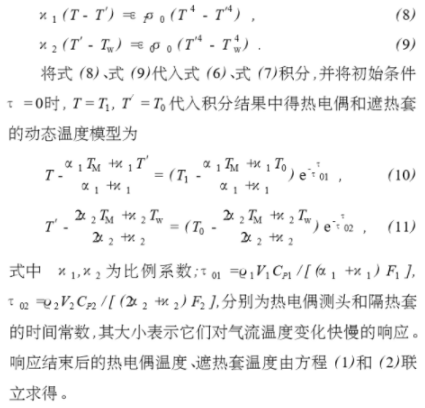

因气流温度波动甚少,基于微分理论可设热电偶测头对遮热套的热辐射、遮热套对测点内表面的热辐射只与它们的温度差成线性关系,即

3.3动态测温时间

已知热电偶节点的半径R=2mm,质量热容Cp1=0.157kJ/(kg.℃),导热系数λ1=8260W/(m.℃),密度ϱ1=20880kg/m³,热电偶隔热套长L=50nm,外径D=20mm,内径d=18mm,质量热容Cp2=0.620kJ/(kg·℃),导热系数λ2=3260W/(m.℃),,密度ϱ2=7430kg/m³,;r≈Ɛr=0.45,Tw=673K,α1=α2=600W/(m

2.℃),Tw=673K。当气流温度由1025.81K跃迁至1050.50K时,由式(1),式(2)计算得热电偶温度由1023.15K跃迁至104073K,遮热套温度由1004.20K跃迁至1026.87K;由公式(8)、式(9)计算得.kq≈10630W/(m.°C),k2≈6254W/(m

2.K),由Bt定义式算得Bi1=5.00X10

-3’《0.100,Bi2=23X10

-2~<0.10,由时间常数定义式计算得τ01=3.08s,τ02=7.31s.

4应用实例

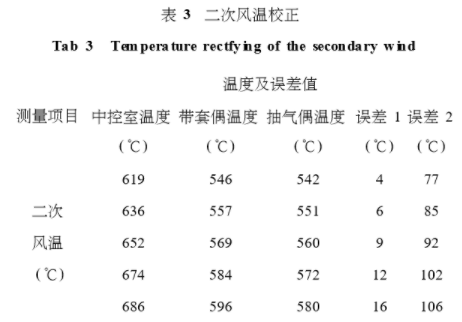

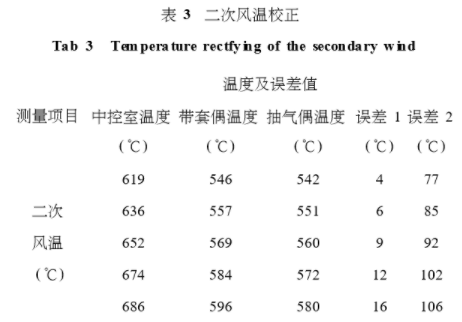

表2.表3为湖南新生水泥厂干法预热器窑各测控点温度校正结果。

备注:带套偶:是指仅装遮热罩而不抽气的裸偶;

误差1:指的是带套偶与抽气偶温度差值;

误差2:指的是抽气偶与中控室温度差值之绝对值。用此值较

正中控室温度读数;

误差3=传热误差=抽气偶温度-裸偶温度;

误差4=抽气偶温度.中控室温-校正误差;

误差5=中控室温度-裸偶温度=传输误差。

从表3.表4可以看出:实际校正测试结果所呈现的规律与模型计算结果相吻合。对二次风(冷却高温熟料后的助燃空气)而言,因环境高温料辐射强烈,中控室显示温度远大于实际气流温度,必须进行较正,较正后的气流温度等于中控室显示温度值与误差2相减;对于窑尾各测点温度,误差由传热误差和信号传输等误差构成,低温误差较小,中温、高温时,误差较大,必须予以校正,较正后的气流温度等于中控室显示温度值与误差4相加。

5结论

(1)裸装或不抽气的带遮热套热电偶测温误差大,不能直接用于温度参数的正确在线控制。高速抽气热电偶能正确地校正裸装热电偶温度测量误差,其误差随抽气速度增加而减少。为保证校正精度,抽气的标定速度应大于80m/s(2)τ=3。可视为动态响应过程结束时间,亦即温度读数时间。当气流温度波动较频繁时,应增加抽气速度以增加热电偶测温的灵敏度;(3)低黑度裸偶和测点处的保温有利于减少裸偶测温误差。为减少积灰带来的测温误差,使用中的裸偶表面应定期清灰;(4)高抽气速度时,测试部位保温对测量精度影响甚微,校正时无需保温;(5)为实现温度信号的正确控制,裸偶信号必须校正或直接使用带遮热套的高速抽气热电偶测控温度信号。重要点的温度参数应采用带套的高速抽气热电偶直接测控;对使用裸偶测量的较重要点温度应采用抽气热电偶校正或用计算法做出温度校正曲线;(6)裸偶可直按用于精度不高的低温气流温度测控,裸偶测控回转窑二次风温时,因环境高温待冷却熟料和密出口部位熟料热辐射强烈,误差很大。为保证回转窑预定的温度制度的实现,应采用高速抽气的带遮热套热电偶直接测控二次风温度信号。

应用热电偶温度测量静态误差模型和抽气热电偶校正了多家新型干法预热器窑各控制点的温度信号,确保了回转窑在优化的温度参数条件下运行,基本.上消除了窑尾结皮堵塞.低温烧成、跑生料等不正常窑况的出现,提高了熟料产量和质量。新生水泥厂”干法回转窑温度信号校正后,取得了小时产量提高0.60t,吨熟料标准煤耗降低5.80kg,窑运转率提高2.2%,窑尾温度提高12℃的良好效果。