一种两线制通用温度变送器的研制

发布时间:2025-08-03

浏览次数:

摘要:设计了一种

两线制通用温度变送器,能够处理热电阻、所有类型

热电偶以及电阻、电压输入信号。实现了温度信号的线性化处理、冷端补偿、以及在线标定,信号转换精度优于0.1%。通过变压器实现电源输入、输出三端隔离,解决了因传感器绝缘下降导致的电流串扰问题,同时提高了抗干扰能力。变送器实现了模块化、通用化设计,具备远程数字通讯能力。

1引言

在航天系统中,由于高可靠性的需要,传感器信号处理电路以,原理简单、可靠的模拟信号为主,但不能完成非线性温度信号线性化补偿,无法对热电偶进.行正确冷端补偿,无法根据现场条件灵活进行量程迁移等参数设置,导致其测温精度不够![1-3]同时,无法实现各种温度信号通用处理(4],导致模块专一化、多样化,给生产、维护和现场管理带来不便,不具备灵活的人机接口,对现场工况的适应性不足。

基于此,研制了一种两线制精度高通用隔离型.温度变送器,可通过人机接口灵活设置处理热电阻、热电偶、电阻、电压等输人信号,实现温度信号的精度高测量。同时,通过变压器实现电源、输人、输出三端隔离,解决了现场信号串扰的问题,提高了变送器抗干扰能力。

2总体设计方案.

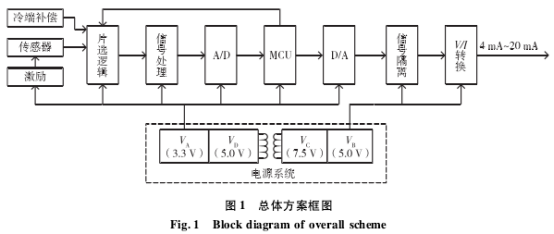

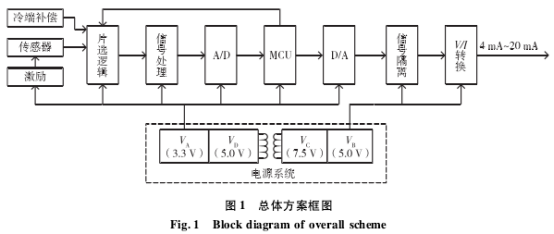

总体设计方案主要包括电源系统、激励模块、冷端补偿模块、片选逻辑模块、信号处理模块、A/D模块、MCU处理中心、D/A模块、信号隔离模块和V/I转换模块,如图1所示。其中,电源系统采用24V直流供电,经由变压器提供5V、3.3V隔离电源,为输人输出两侧各模块供电。激励模块为传感器提供恒流激励,冷端补偿模块为热电偶传感器提供冷端补偿。传感器和冷端补偿模块的输出.信号连接至片选逻辑,由MCU处理中心控制,按设定时序选择相应通道信号,经信号处理模块调理成A/D采样所需标准信号后,由A/D模块采样并传输至MCU。MCU根据不同传感器类型,选择对应的算法,计算温度。D/A模块根据MCU指令输出对应控制电压至信号隔离模块,信号隔离模块通过变压器实现输人、输出信号电气隔离,将控制电压等幅传输至V/I转换模块,V/I转换模块根据控制电压实现两线制4mA~20mA信号输出。

3电路设计及工作原理

3.1传感器模块

通用型温度变送器可以处理

热电阻和热电偶以及电阻、电压信号。简单归为电阻和电压两类信号,以热电阻和热电偶为例介绍。

3.1.1热电阻传感器

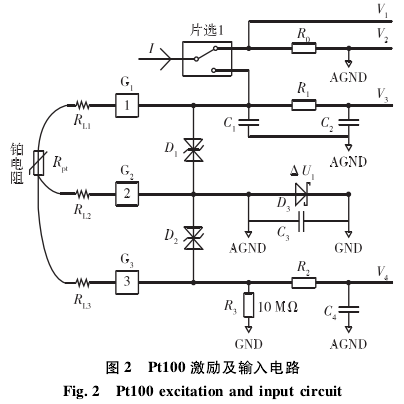

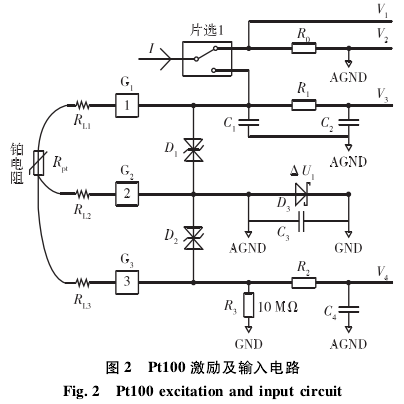

利用热电阻阻值随温度变化的函数关系,即可实现温度测量。其激励及输人电路如图2所示,以

铂电阻温度计Pt100(以下简称Pt100)为例。

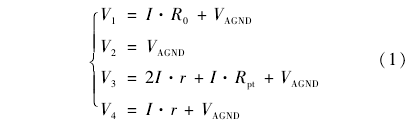

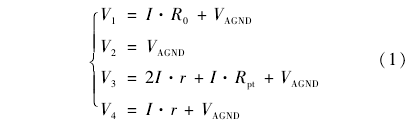

Pt100采用恒流激励,三线制输人,分别连接至变送器输人端口G1、G2、G3。激励电流I通过片选控制分时激励100Q标准电阻和Pt100。电压信号V1、V2、V3、V4通过片选2按既定时序送人后端信号处理电路进行处理采样,其输人电阻理想状态为无穷大,故此四条支路上无电流。假设传感器输人引.线电阻RL1=RL2=RL3=r,有

式中:V1、V2--分别代表标准电阻R0左、右端电压;V3--G1端口输人信号经过RC滤波后电压;V4--G3端口输入信号经过RC滤波后电压;R0--100Ω标准电阻值;Rpt--Pt100电阻值;VAGND---AGND的点电压。

由公式(1)可解出:

由公式(2)、(3)可以看出:

①电路完全去除了引线电阻R,的影响,从原理上实现了正确测量;

②公式(3)中传感器电阻值Rp与激励电流I无关,激励电流的精度不影响测量结果;

③标准电阻R0的精度和温漂直接影响测量精度,故此,采用精度高低温漂晶圆电阻。针对两线制输人热电阻,只需把G2、G,端口短接即可。

3.1.2热电偶传感器

利用热电偶两端电动势差随温度变化的函数关系,通过测量热电偶输出电动势,即可实现温度测量。其输人电路如图3所示,适用于所有类型热电偶。

式中:E一热电偶输出电动势;△U1一二极管D3两端电压。

由于热电偶输出信号可能为负,即E<0,故此处通过一个二极管将AGND电位拉高至0U,以AGND为信号参考地,则GND构成等效“负电源”,从而无需单独对运放提供负电源。

采用集成温度传感器TMP235测量热电偶冷端温度,对其进行冷端补偿。

3.1.3传感器断线监测

如图2、图3所示,在变送器G;输人端口连接一个10MQ2下拉电阻R3到GND。传感器正常工作时,由于10MΩ电阻远远大于传感器内阻,故对析出无影响。当传感器引线发生断线时,则其输出会.发生跳变,通过下拉电阻,使得V3和V4处于确定的高电平或者低电平状态,从而通过监测V3和V4的极限状态,即可实现断线报警。

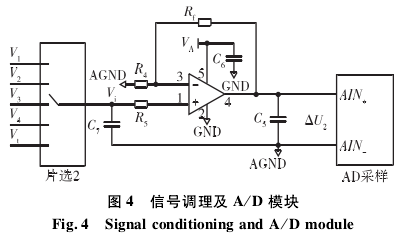

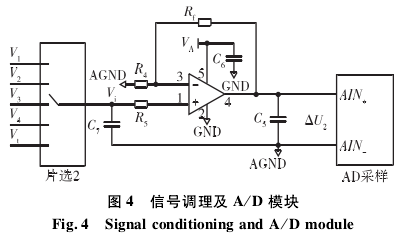

3.2信号调理及采样模块

信号调理及采样模块如图4所示。前端传感器信号V1~V4及温度冷端补偿信号Vt经过片选2,由MCU控制,根据不同类型传感器运算需要,按程序既定时序选通,经减法运算放大器,同VAcD做差后,由AVD转换器进行采样,最后将采样结果通过串行通信送MCU处理。

此处,选取24位差分输人A/D转换芯片,其负输人端AIN_接AGND,可以减少共模干扰。另外配合前端减法运算放大器,可以导出其采样结果为

式中:△U2一AD采样芯片正、负输人端之间的电压;Vi一片选2选择的输人电压信号;Rf一比例电阻;R4一比例电阻。

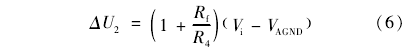

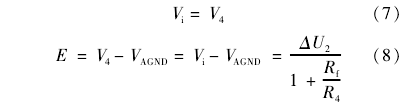

对于热电偶,只需选通V4则有:

通过公式(8)可以看出,本电路只需对V。选通和采样一次,即可通过硬件实现Vi一VAGND差分运算,求得热电偶输出电动势,提高了精度和效率。此处,Rf和R4的精度直接影响计算结果,采用精度高低温漂晶圆电阻。

3.3MCU处理单元

MCU处理单元是整个电路系统的控制和运算单元,选取PIC24系列单片机,主要完成以下功能:

①片选芯片的时序控制;

②根据预定算法完成温度计算和线性化输出;

③各种报警输出;

④人机交互控制中心。配合上位机完成精度高校准以及传感器类型选择、参数设置等数字化通讯输出。

其中,②为其核心任务,主要涉及传感器的高阶多项式拟合及运算,其拟合精度直接影响温度计算的正确性。

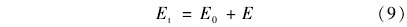

对于热电偶信号,由于其输出热电势小,温度范围宽,非线性特征明显,需要进行分区高阶拟合。运算时,首先根据国际电工委员会(IEC)规定的电动势一温度函数,由测得的冷端补偿温度1o计算出对应的冷端热电动势E,则热电偶输出总电动势Et为

然后,再根据IEC规定的电动势一温度反函数,计算出相应的温度t即可。

3.4电源及信号隔离模块

3.4.1电流串扰分析

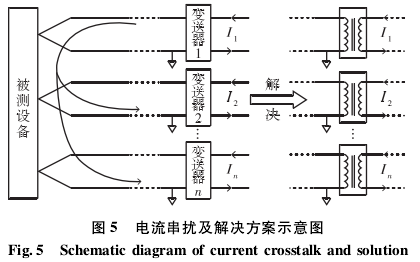

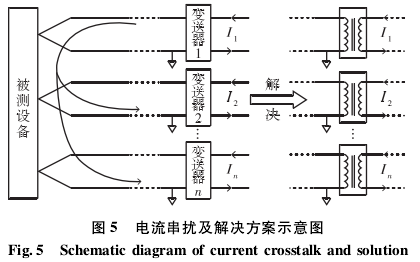

实际设备温度监测过程中,往往需要多支传感器配合使用。在现场复杂工况条件下,可能会导致传感器相互间绝缘下降,从而带来电流串扰的问题,使得输出不准。如图5所示,若传感器绝缘下降,通过被测设备金属外壳导通,则其输出电流I1、I2、In相互间串扰,从而造成输出跳动,使传感器失效。因此,需要在变送器端实现有效隔离,即传感器输人、输出和电源三端隔离,切断串扰回路。

3.4.2信号隔离模块

电源及信号隔离电路如图6所示。上半部分信号隔离电路中,L1为信号隔离变压器,包括驱动、输出和反馈三个绕组,且完全按照1:1:1,采用三线并绕方式绕制,使得三个绕组性能理论上完全一致。V为根据实测温度确定的D/A输出电压,Vdrive为运放提供的驱动电压,Vout为经运放跟随后的输出电压,Vback为反馈电压。由变压器原、副边关系和运放虚短、虛断可以很容易得出

依据公式(10),输出电压Vout在反馈电压Vback作用下,很快跟随了输人电压V。

3.4.3隔离电源模块

对于隔离电源部分,L4为主电源变压器,L3为自激振荡变压器,其与两只NPN三极管及耦合电容等构成自激振荡器,振荡频率由LC谐振频率决定,完成DC-AC转换,为主变压器L4的原边提供驱动信号,是电源变换的基础。L4副边输出经过二倍压整流、滤波后产生5V电压VD,给后端电路供电。同时,经过电压基准芯片REF3133产生3.3V电压基准,给A/D、D/A及MCU供电。

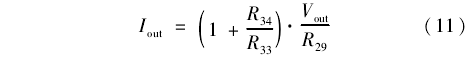

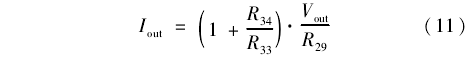

3.5V/I转换模块

V/I转换模块如图7所示。其中Vout为信号隔离变压器输出电压,与电阻R29构成了基准电流环节;Q6为扩流三极管;电阻R33、R34构成电流放大环节。Iout为4mA~20mA回路输出电流,可以导出

由公式(11)可得,电阻R29、R33;、R34的精度和温漂直接影响电流输出精度,此处采用精度高、低温漂晶圆电阻。

4试验验证

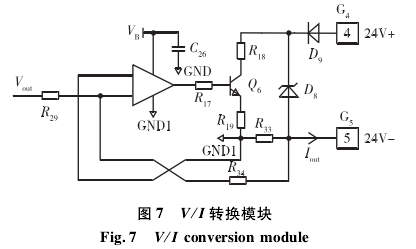

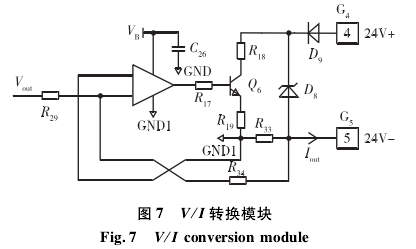

变送器采用通用化、模块化设计,如图8所示。适用于热电阻、所有类型热电偶以及普通电阻、电压输人信号。可快速插拔,互为备份,具备高低限、断线报警功能,可以及时发现故障。

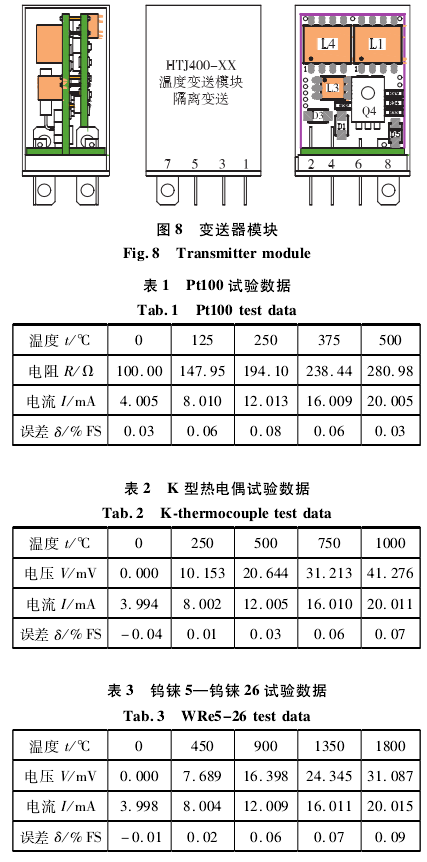

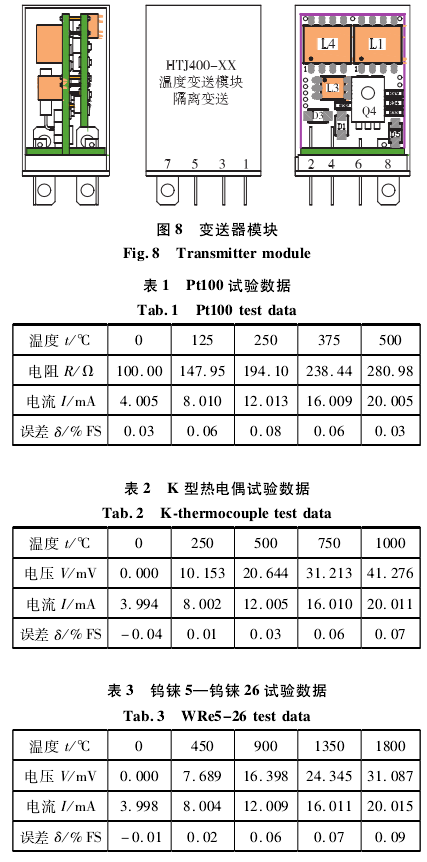

为验证整机功能和精度,通过等效器分别模拟Pt100、

K型热电偶、WRe5-WRe26热电偶三种常用类型传感器信号进行试验,其量程分别为(0~500)℃、(0~1000)℃、(0~1800)℃,测试数据如表1~表3所示。可以看出,变送器信号转换精度优于0.1%,满足工业现场使用要求。

为了验证隔离效果,选取五支K型热电偶传感器,将其传感器负输人端(或正端)相互短接在一起,通电测试,短接前后其输出电流均不发生变化,隔离效果良好,解决了电流串扰的问题。

5结束语

针对目前温度变送器功能单一,冷端补偿不够正确、非线性化、不能在线标定等问题,基于单片机设计了一种两线制通用温度变送器,从软、硬件两方面加以解决。同时,针对使用现场由于绝缘问题而带来的信号串扰,设计了隔离变压器,实现电源、输人、输出三端隔离。试验表明,设计的温度变送器信号转换精度优于0.1%,通用性好,抗干扰能力强,具备良好的工业应用前景。