镍铬-镍硅铠装热电偶测温精度影响

发布时间:2025-08-03

浏览次数:

摘要:

镍铬-镍硅铠装热电偶往往会发生测温精度偏差现象。首先介绍了铠装热电偶的结构和测温原理,然后结合理论与实验测试从原材料成分及均匀性、铠材加工工艺和热电偶检测方法等方面对镍铬-镍硅铠装热电偶测温精度的影响因素进行分析,并提出了提高镍铬-镍硅铠装热电偶精度的方法,以指导生产实践。

铠装热电偶是20世纪50年代发展起来的新型测温热电偶,最早由瑞士科学家提出并由荷兰飞利浦电器公司研制成功。与传统的

装配式热电偶相比,铠装热电偶具有测温范围宽、响应速度快、使用寿命长、机械强度和耐压性能好等优点,目前已被广泛应用于航空、航天、船舶、电力、核能、冶金和化工等领域。我国从1966年也开始研制和生产铠装热电偶多家单位实现批量生产。

根据国际电工委员会(IEC)分类,铠装热电偶可分为镍铬-镍硅(K)、镍铬硅-镍硅镁(N)、镍铬-铜镍(E)、铁-铜镍(J)和铜-铜镍(T)等几类[6]。其中,镍铬-镍硅热电偶使用温度范围广、塞贝克系数大、灵敏度高、稳定性和均匀性好、抗氧化性能优异,是目前用量最大的廉金属热电偶。然而,由于热电偶直径较细、结构紧凑、绝缘层薄、高温下绝缘层绝缘电阻降低,在材料成分、加工工艺或检测方法不当的情况下,往往会发生测温精度偏差现象。铠装热电偶的结构和测温原理,然后结合理论与实验测试从原材料成分及均匀性、铠材加工工艺和热电偶检测方法几方面对镍铬镍硅铠装热电偶测温精度的影响因素进行分析,并提出了提高镍铬-镍硅铠装热电偶精度的方法,以指导生产实践。

1铠装热电偶的结构

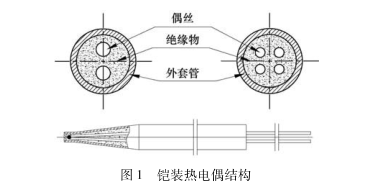

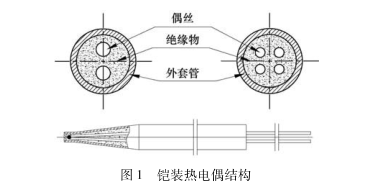

铠装热电偶是将带有无机绝缘物(如MgO.Al2O3等)的热电偶丝装人金属套管内,经特殊工艺拉制成可挠坚实组合体,再按照客户需求截断并对测量端和参考端加工制成的热电偶”。通常有双芯和四芯两种结构形式,外径<2.0mm时一般为双芯结构,外径≥2.0mm时为双芯或四芯结构,如图1所示。

2铠装热电偶测温原理

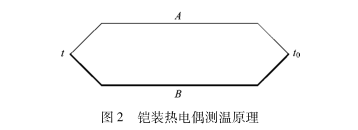

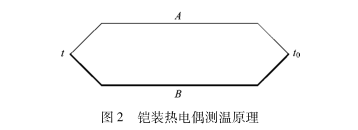

铠装热电偶的测温原理是基于材料的热电效应(塞贝克效应)实现测量。将两种不同导体A和B串联组成如图2所示的闭合回路,温度t端为感温端(即测量端),温度1。端为连接仪表端(即参考端或冷端)。当A和B的t端和to端存在温差时,就在回路中产生.电动势EAB(t,t0)并形成电流。热电势的大小与1和t0之差的大小有关,即

EAB(t,t0)=EAB(t)-EAB(t0)(1)

式中,EAB(t,t0)为热电偶的热电势;Ex(t)是温度为1时测量端的热电势;EAB(t0)是温度为t0时冷端的热电势。因此,只要测出EAB(t,t0)和EAB(t0),经过仪表记录和计算机处理,即可获得测量端的温度t。

3铠装热电偶加工工艺

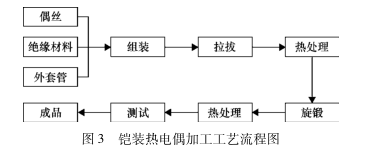

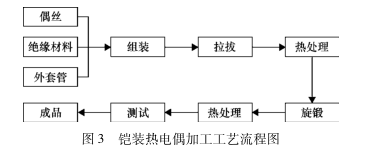

铠装热电偶的加工工艺如图3所示。首先将偶.丝、绝缘材料和外套管组合在一起,采用多道次拉拔变形至成品尺寸制成铠材,再根据客户需求截断并对测量端进行旋锻、热处理和弯曲变形,加工成铠装热电偶。

4镍铬-镍硅铠装热电偶测温精度影响因素

根据镍铬-镍硅铠装热电偶的结构组成、测温原理和加工工艺流程,并结合实验分析,影响镍铬-镍硅铠装热电偶测温精度的因素主要有原材料成分及均匀性旋锻和热处理等加工工艺、插人深度和保温时间等测试方法。

4.1原材料

4.1.1偶丝成分

镍铬镍硅铠装热电偶正极(KP)为镍铬,名义化学成分为m(Ni):m(Cr)=90:10,负极(KN)为镍硅,名义化学成分为m(Ni):m(Si)=97:3[9]。根据二元合金相图(如图4),Ni-Cr合金和Ni-Si合金在任何温度点都应呈现均一的单相固溶状态。然而,由于冶炼纯度和冶炼工艺等的影响,合金中往往含有少量的杂质元素如碳、硫磷等,其在固溶体中的溶解度随温度的降低而下降。当温度低于析出温度Tc时,杂质元素从固溶体中析出,并通过原子扩散运动迁移到晶界处富集形成析出相,从而破坏材料的单一固溶状态,引起材料热电势的变化。

此外,

热电偶在高温下使用一段时间后内部晶粒将逐渐长大,合金中少量杂质的位置或形状也将发生变化,并可能与周围环境中的氧化或还原性气氛发生反应,热电偶的热电动势也将极其敏感的发生变化,产生劣化现象。通常,镍铬-镍硅热电偶的劣化与Cr的选择性氧化有较大关系。当氧分压低于某一特定值,.同O2亲和力大的Cr将发生选择性氧化,即Cr含量降低,通过显微观察可在外表面氧化层看到绿色析出物,俗称“绿蚀”。尤其是当温度在800~1050℃范围内,体系内又含有CO.H2等还原性气体时,选择性氧化更易发生。研究表明,Cr元素含量降低将引起热电势偏低[0]。铠装热电偶因使用了保护套管,寿命相对较长,劣化速度较慢,而长期使用也将引起热电偶测温精度的变化。

4.1.2偶丝均匀性

根据热电偶回路均质材料定律,若热电偶由均质导体制成,则其热电势只与两端温度有关”。然而,事实.上,热电偶丝并非绝对均质,尤其是镍铬镍硅这种

廉金属热电偶丝均匀性更低,因而将对热电偶测温精度产生影响。通常,造成偶丝不均匀的主要原因有杂质分布不均匀,偶丝冶炼过程中的成分偏析,偶丝表面局部的金属挥发、氧化或某金属元素选择性氧化,测量端在高温”下的热扩散,偶丝在有害气氛中受到玷污和腐蚀,以及反复加工弯曲致使偶丝产生加工畸变等。

4.1.3绝缘物电阻

铠装热电偶中绝缘物MgO、Al2O3等绝缘电阻随温度升高将急骤下降,从而产生漏电流。漏电流流入仪表,将会使仪表指示不稳或产生测量误差,从而影响测温准确性。

4.2加工工艺

4.2.1旋锻、弯曲变形工艺

为提高热电偶的响应时间并适应不同使用环境,铠装热电偶通常需要进行变截面旋锻和弯曲变形加工。旋锻工艺是铠装热电偶生产的特色工艺,属于冷加工变形,其是利用旋转锻压机通过两块锤模在环绕纵轴高速旋转的同时在滑槽内作周期性的往复运动,对热电极进行高速高频率锻打,结合了锻造与轧制两种加工工艺,对提高金属塑性极为有利。弯曲变形是将铠材根据使用要求弯曲成不同的形状,也属于冷加工变形。然而,在旋锻和弯曲变形过程中,偶丝中难免发生应力畸变或变形不均匀,因而可能引起热电偶劣化或特性漂移。加工过程若引起测量端封头处有微小裂纹产生,可能造成潮湿气体侵人,从而使测量端偶丝发生缓慢氧化,影响测试精度。

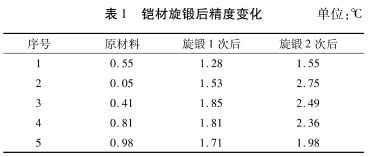

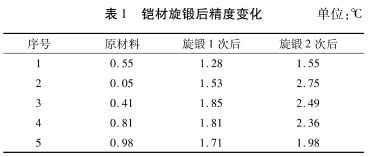

选取φ3mm的镍铬镍硅铠材对5组样品分别进行2次旋锻,在保证旋锻质量的前提下进行精度测试。表1中列出了铠材原始状态和旋锻1、2次后与标准偶测试温度间的差值,可以看出,旋锻变形后,铠材精度发生正偏差,这主要是由于加工不可避免使偶丝产生变形,偶丝内部存在残余应力,影响材料的均质性,进而影响铠材的热电势。相关研究表明,材料由机械加工产生的内应力可通过后期退火得以消除,从而使测温精度偏差减小。

4.2.2热处理工艺

热电偶变形加工或偶丝对焊后,为消除残余应力,通常需要对其进行热处理以稳定热电势。然而,热处理温度、保温时间和冷却方式对镍铬-镍硅铠装热电偶也有较大影响。图5和图6分别为φ3mm的镍铬-镍硅铠装热电偶经过不同热处理工艺后测温精度的变化。可以看出,热处理工艺参数对镍铬镍硅铠装热电偶测温精度影响较大。随着退火温度的不断升高,热电偶精度呈现急剧下降。随着热处理保温时间的延长,热电偶精度向负值漂移,但相比退火温度影响较小。空冷比炉冷对铠装热电偶精度的变化影响更大。这些现象的产生主要与热处理工艺对偶丝微观组织和性能产生本质影响有关。

4.3测试方法

测试方法如插人深度、测试时间等也将直接影响热电偶测温精度的校准。当热电偶插人被测场所时,沿其长度方向将产生热流,当环境温度低时会有热损失,致使热电偶与被测对象的温度不一致而产生测温误差。图7为镍铬镍硅铠装热电偶在不同插入深度测试获得的结果,可以看到热电偶测温端放人测温炉恒温区不同位置将使其测温值发生改变。

根据热电偶接触法测温原理'5],测温元件只有与被测对象达到热平衡,才能真实反应被测温度。因此测温时需要保持一定长时间,保温时间的长短应与测温元件的热响应时间匹配,偶丝越细,测量端直径越小,热响应时间越短,测温保温时间也越短。同时,插入测温炉内的热电偶将被高温物体发出的热辐射加热,当热电偶与炉壁存在较大温差时,将因能量交换而产生测温误差。为了减少热辐射误差,应增大热传导,并使炉壁温度尽可能接近热电偶的温度。

5提高镍铬-镍硅铠装热电偶精度方法

根据上述对镍铬-镍硅铠装热电偶测温精度的影.响因素分析,要使热电偶测温达到完全准确是难以实现的,但可通过原材料制备及后续加工处理等方式提高其测温精度:

①严格控制偶丝冶炼及加工生产工艺,保证偶丝成分纯净和均匀性良好;压实绝缘物,防止漏电流产生对热电偶测温精度的影响。

②尽可能避免热电偶在带有微量氧的惰性气体或氧分压很低的空气中使用,控制热电偶生产工艺,降低热电偶劣化速率。

③制定合适的铠材热处理温度、保温时间和冷却方式,并消除旋锻或弯曲变形工艺引入内应力带来的对热电偶测温精度的影响。

④采用科学合理的热电偶精度测试方法,保证插入深度、测试时间等参数制定合理有效,减少热辐射误差,增大热传导,使炉壁温度尽可能接近热电偶的温度。

6结束语

结合理论与实验测试从原材料成分、铠材加工工艺和热电偶检测方法几方面对镍铬-镍硅铠装热电偶测温精度的影响因素进行分析,提出了提高镍铬-镍硅铠装热电偶精度的方法,具有一定的生产指导意义。镍铬-镍硅铠装热电偶测温精度的改变必将引起热电偶在显微组织等微观深层次方面发生改变,也是后续需要进一步探索的工作内容。